Comunicación Siemens

La practica consiste en:

- Al pulsar una entrada en el PLC 1, transferiremos al PLC 2 los siguientes datos:

- Primer número: 31

- Segundo numero: 210.

- Tercer número: 89.

- El PLC 2, recibirá los datos y reflejara el tercer número en la salida.

- Al pulsar una entrada en el PLC 2, activara una salida del PLC 1 durante 5 segundos.

Cuestiones previas

Los PLC’s que utilizaremos son los S7-300.

Características

- El sistema de miniautómatas modulares para las gamas baja y media.

- Con una amplia gama de módulos para una adaptación óptima a la tarea de automatización en particular.

- De aplicación flexible gracias a la posibilidad de realizar estructuras descentralizadas e interconexiones por red.

- Cómodo de aplicar gracias a su facilidad de uso y a su instalación simple y sin necesidad de ventilación.

- Ampliable sin problemas en el caso de que aumenten las tareas.

- Potente gracias a la gran cantidad de funciones integradas

Características de la CPU

- La CPU de seguridad con gran memoria de programa y capacidad funcional para aplicaciones sofisticadas.

- Para configurar un sistema de automatización de seguridad positiva para instalaciones con altos requisitos de seguridad.

- Conforme a los requisitos de seguridad hasta SIL 3 según IEC 61508, AK6 conforme a DIN V 19250 y cat. 4 según EN 954-1.

- No requiere un cableado adicional de la periferia orientada a la seguridad.

- 1 interfaz maestro/esclavo PROFIBUS DP y 1 interfaz DP maestro/esclavo/MPI.

- Ambos interfaces utilizables para la conexión de módulos de seguridad.

- Módulos periféricos de seguridad de ET 200S PROFIsafe conectables de forma descentralizada. Módulos periféricos de seguridad de ET 200M conectables de forma centralizada y descentralizada.

- Módulos estándar para aplicaciones no de seguridad utilizables de forma centralizada y descentralizada.

PLC´S

|

Nombre

|

Dirección

|

PLC 1

|

Marcha

|

E124.0

|

Salida PLC1

|

A125.0

|

|

entrada PLC2

|

M 20.5

|

|

Temporizador

|

T 0

|

|

PLC 2

|

Entrada PLC 2

|

E124.5

|

Configuración y Programación

Insertaremos un nuevo objeto y seleccionaremos SIMATIC 300 y configuraremos el bastidor con su correspondiente CPU.

Como se puede observar ya hemos configurado el primer PLC y para configurar el segundo sería repetir la misma acción.

Aqui ya están insertados los dos PLC´s.

Procederemos a la comunicación de ambos PLC´s mediante el bus de campo MPI. arrastrando desde el cuadrito rojo a la linea roja o bus MPI.

El programa del PLC 1, será el siguiente:

- A la orden de marcha mueve los números decimales en binario a las marcas que tenemos estipuladas.

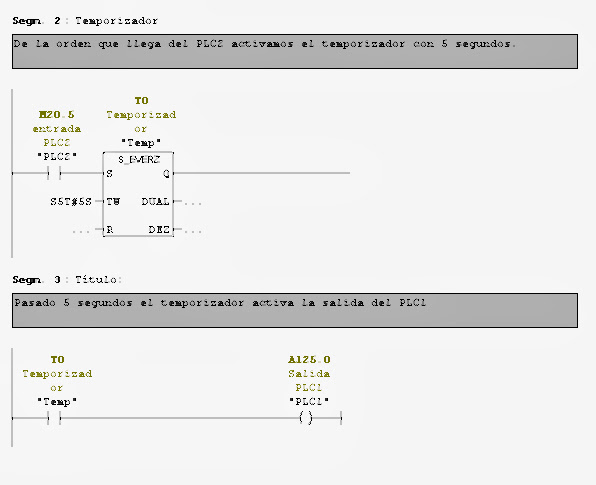

- De la orden que llega al PLC activamos el temporizador con 5 segundos.

- Pasado 5 segundo el temporizador activa la salida del PLC1.

Seguidamente, haremos el programa del PLC’s 2, que será este:

- Al pulsar una entrada del PLC mueve el byte entero incluyendo esa entrada a una marca para ser enviada.

- El número enviado por PLC1 se visualiza en el PLC2